WORKS

01

工程数を減らし、不良率を削減。

細長穴とバリゼロを旋盤1台で加工。

ショックアブソーバーはクルマのタイヤの足回りに使用される部品。電子で凹凸を感知して、信号を送り出し、振動をコントロールします。より振動を減らし、快適な運転を実現したい。そのためにショックアブソーバーに使用される部品のバージョンアップが必要でした。

BEFORE

手間のかかる5 工程。不良率35%。

- 顧客課題

-

- 5工程ある加工を一貫生産

- 細長穴を旋盤で加工したい

- 35%ある不良率を下げたい

- コストを下げたい

- 高精度加工したい

従来加工 NC旋盤2台+マシニングセンタ1台/計3台+手作業2工程

-

1 NC旋盤

NC旋盤にてブランク加工、内径Φ9.0部。

Φ8.8のみ。スロット穴なし。他完成状態 -

2 仕上げNC旋盤

内径ボーリング加工

-

3 マシニングセンタ

(割り出しテーブル付)細長穴加工、スロット加工、計4箇所

-

4 人手による内径バニシング加工

-

5 人手による横穴内径バリ除去作業

AFTER

不良率3%、生産性240%アップ、

40%コストダウン。

解決策

-

1 旋盤1台で完成品加工。

5工程を一貫化。精度・生産性アップを実現。

-

2 巾1.0細長穴加工。

スペシャル工具の開発。

CNC旋盤で細長穴とバリゼロ実現。 -

3 内径Φ9.0、面粗さRa1.6

特殊刃物開発。加工条件適正化。

スパロール加工なし。ボーリング加工のみ。 -

4 内径ネジ精度1級、刃具寿命5倍アップ

特殊ネジ切り加工開発により、

刃具200から1000個へ。

[ ショックアブソーバー部品仕様 ]

| 材質 | S45C |

|---|---|

| 素材径 | Φ19 |

| 長さ | 82.5 |

| 細長穴精度 | 巾1.0±1 長さ4.0±1 深さ2.5 |

| 内径精度 | Φ9 +0.075/+0.045 |

| 内径面粗さ | Ra1.6 |

| 内径ネジ精度 | 1 級 |

| 採用業種 | 自動車 |

| 開発進度 | 量産中 |

WORKS

02

通信基地局でのジョイント。

精巧複雑な突起まで一発加工。

携帯の基地局など通信で主に使用されるジョイント部分。内部に細かく複雑な突起があり、従来の工法では技術的、価格的、納期的などの面で非効率さを否めませんでした。定期交換が法律で義務付けられており、これらの課題をクリアすることが求められていました。

BEFORE

技術的難易度、生産性、コストの課題。

- 顧客課題

-

- 内径に突起のある部品を加工して欲しい。

- 生産性を上げたい。

- コストを下げたい。

従来加工 NC旋盤+マシニングセンタ+ブローチ盤 計3台

-

1 NC旋盤でブランク(1)

治具脱着/人作業

-

2 マシニングセンタでブランク(2)

治具脱着/人作業

-

3 ブローチ盤で内径突起部を加工

AFTER

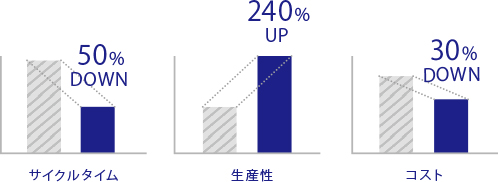

サイクルタイム50%ダウン、

生産性240%アップ、

不良率10%ダウン、30%コストダウン。

解決策

-

1 従来3工程を複合旋盤1台で完成品加工。

-

2 刃具を自社開発、内径突起一発仕上げ。

-

3 24時間工場フル稼働

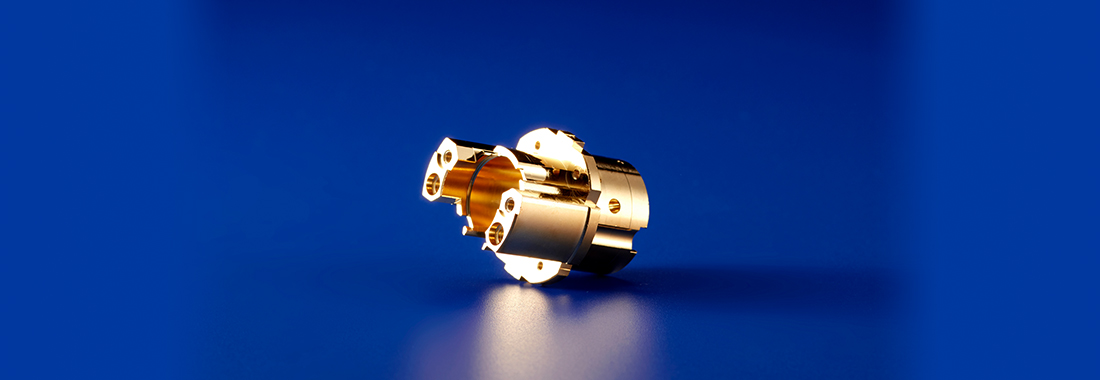

[ コネクター部品仕様 ]

| 材質 | 真鍮C3604 |

|---|---|

| 素材径 | Φ42 |

| 長さ | 24 |

| 精度 | JIS 規格 |

| 突起(2ヶ所) | (1)長さ7 幅2 高さ1 (2)長さ2 幅2 高さ1 |

| 採用業種 | 自動車 |

| 開発進度 | 量産中 |

WORKS

03

脱金型、精度向上へ。

複合旋盤加工の最高峰。

防火扉用真鍮ダイガストは非常口にあるプラスチックのボタン付近にある部品。セキュリティ部品なのでを簡単に開けられては困るため、部品内部の加工を複雑にする必要がある。従来工法では金型が高価になることと、金型その もののメンテナンス費もかかるため、コストダウンや精度向上などが課題となっていました。

BEFORE

技術的難易度、生産性、コストの課題。

- 顧客課題

-

- 金型費、金型メンテナンス費が高価

- 精度がバラつく

- 安価で高精度な切削品にできないか。

従来加工

-

1 ダイカスト

-

2 マシニングセンタでブランク(1)

-

3 マシニングセンタでブランク(2)

-

4 ブローチ盤

AFTER

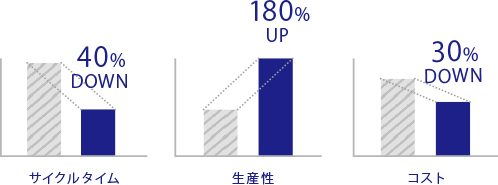

サイクルタイム40%ダウン、

生産性180%アップ、

30%コストダウン。

解決策

-

1 真鍮ダイカスト品を切削へ工法転換

-

2 従来4工法を複合旋盤1台に集約。完成品加工

-

3 刃具、ホルダを自社開発

[ コネクター部品仕様 ]

| 材質 | 真鍮C3604 |

|---|---|

| 素材径 | Φ32 |

| 長さ | 50 |

| 精度 | JIS 規格 |

| 採用業種 | セキュリティー機器 |

| 開発進度 | 量産中 |